欠陥と対策 2 (高周波焼入れ時の欠陥と対策)

(1)欠陥の種類とその原因

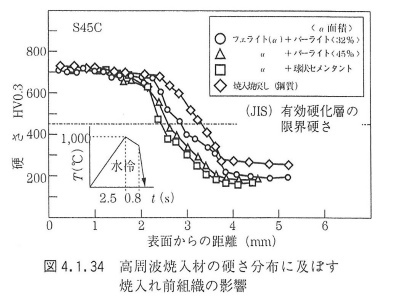

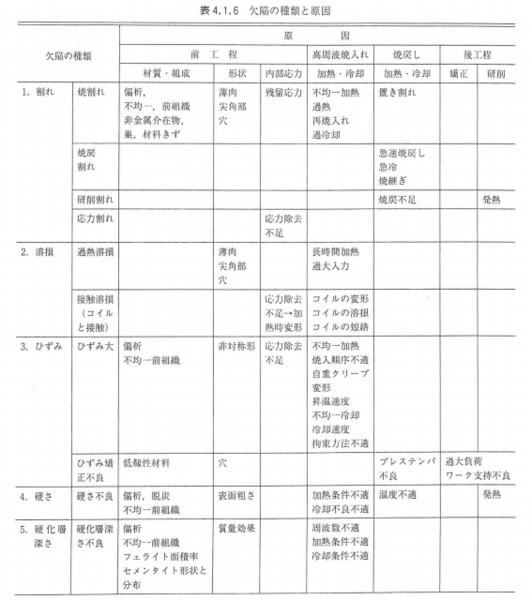

高周波焼入れ時に生じやすい欠陥には、割れ、溶損、ひずみ、硬さ不良、硬化層深さ不良などがある。これらの欠陥と想定される原因とをまとめて表4.1.6に示す

(2)欠陥の原因および対策

(I)割れ

(ⅰ)焼割れ

(1 偏析、前処理、非金属介在物、表面きずの影響

著しい偏析が存在する場合、高周波焼入れは、急速短時間加熱と急速冷却であるため、不均一な組織や元素分布を均一にするのは困難で(1)、局部的なMs点、Mf点の差により変態応力に大きなアンバランスが生じて、焼割れの発生につながることがある。対策としては高周波焼入れの前に、偏析をできるだけ少なくするために加熱保持時間を十分に取った拡散焼なましを施して、成分の均質化を図る必要がある。

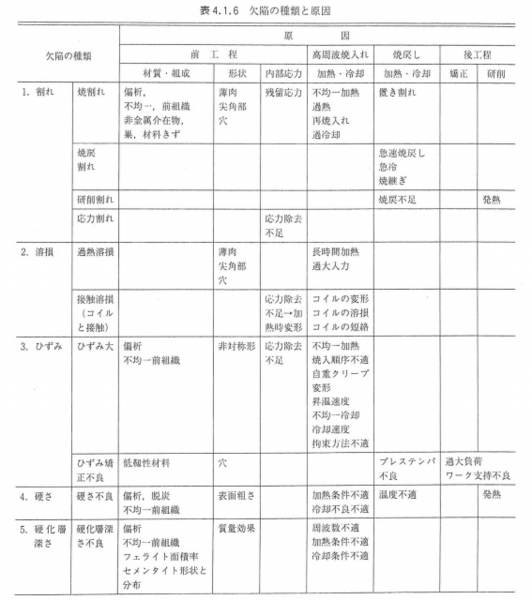

なお、Mo,Cr,Mnなどは偏析しやすい元素であることも考慮する必要がある。図4.1.27にSCM445材の偏析状況の一例を示す。

高周波焼入れ前の組織も重要で、適性の順でいえば焼入焼戻し、焼ならし、焼なましとなり球状化焼なまし組織は最も処理しにくい組織であるから、仕様決定の前に事前の検討、打合せにより組織を確定しておくことが重要である。

非金属介在物や材料きず(スケールの巻込みや砂かみなど)、あるいは表面きずなどが存在する場合、これらが起点となって割れが発生する場合がある。対策としては清浄度の高い材料を用いたり材料きず、表面きずを除去するために、焼入れ前の加工しろの増大などの手だてを講じることが必要である。

(2 形状の影響

薄肉、尖角部、穴および端面の角部は過熱されやすいために割れの発生率は高くなる。

対策としては、角は面取りおよびR加工を施す。穴は高周波焼入れ前に銅の詰め物をし、過熱や過冷却を防ぐことが一般的に行われている。

しかし穴はできれば焼入れ後に加工するのが望ましい。図4.1.28に薄肉、尖角部、穴が存在する部品の割れの発生しやすい位置とその形状を示す。

(3 内部応力の影響

大きな内部応力が高周波焼入れ前に存在すると、加熱中や冷却中に割れが発生する場合がある。この場合は、事前に応力除去焼なましをする必要がある。とくに溶接構造品や鋳鋼品には注意が必要である。

(4 加熱、冷却の影響

加熱および冷却速度が高すぎると割れの発生につながるので、材質によって加熱、冷却条件の工夫が必要である。高周波焼入れ前の予熱も有効な処理の一つである。焼入れ時に発生する割れは、被処理鋼の硬化能が高い場合、水では冷却速度が高すぎることによるので、油冷却が使われることもある。しかし、水と油との中間の冷却速度を必要とする場合も多いので、有機化合物系の物質を水に添加する方法が広く用いられる。

これらの物質には、PVA(ポリビニルアルコール)、PAG(ポリアルキレングリコール)、PEG(ポリエチレングリコール)があり通常PVAで1~4%、PAG10~20%、PEG5%程度で使われるのが一般的である。なお、これらの水溶性焼入冷却液の圧力、流量などは焼割れに影響するので被処理鋼の材質や形状により、調整する必要がある。

図4,1,29は、加熱および冷却速度高すぎの影響を受けた場合に生ずる割れの位置と形状を示したものである。

(5 焼戻しの影響

鋳鋼や鋳鉄において、内部に巣などの欠陥が存在するおそれのある部品は、焼入れ後の置割れに注意をする必要がある。焼入れ前の応力除去なましや、焼入れ後の速やかな焼戻しの実施が望ましい。

(ⅱ)焼戻割れ(急速焼戻しの影響)

誘導加熱による焼戻しの場合、急速に昇温すると割れが発生することがある。この場合は周波数を低くする。あるいは多段加熱かゆっくり加熱を行うなどの工夫が必要となる。

(ⅲ)研削割れ(発熱の影響)

高周波焼入れされた処理品は、低温焼戻しされることが多いので、発熱が著しいような条件で研削すると、局部的に急速焼戻しが追加されたことになり割れを生じることがある。発熱を抑制しながらの研削を実施するような条件設定が必要である。図4.1.30に研削割れの状況を示す。

(Ⅱ)溶損

(ⅰ)過熱溶損

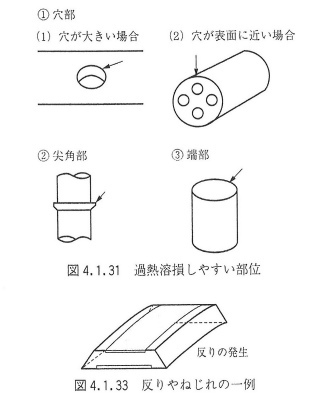

薄肉、尖角部、穴および端面かど部は過熱されやすいので溶損しやすい。焼入条件設定時、投入電力や加熱時間に注意し、加熱コイルの形にも、工夫が必要である。焼入れ前に面取りや鋼の穴詰めも必要である。図4.1.31は、過熱溶損しやすい部位を示したものである。

(ⅱ)接触溶損

(1 ひずみの影響

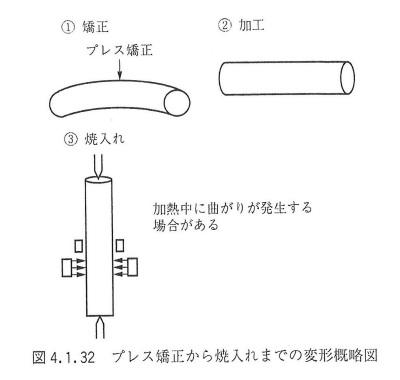

長尺ロールなど、焼入れ前に内部応力が存在する場合、加熱中にその応力が解放されて変形が生じ、それがある程度以上に大きくなると、コイルと接触して溶損が起こる。焼入れの前工程で、たとえばひずみ取りのための矯正など、内部応力が残るような処理をしないことが大切である。図4.1.32は、プレス矯正から焼入れまでの変形の概略図を示したものである。

(2 コイルの影響

コイルの劣化や強度不足により、コイルが変形して処理品と接触したり、コイルリード部の絶縁不良による短絡や、コイルの冷却不足によりコイルが破損して、そのときスパークが発生し、溶損が起こることがある。これを防ぐためにコイルの定期点検の実施、焼入条件に合せたコイルの設計、絶縁の適正化、コイルの冷却水量の適正化が必要である。

(Ⅲ)ひずみ

(ⅰ)ひずみ

(1 偏析、前組織の影響

偏析や前組織のばらつきに起因する変態の不均一から硬さ、硬化層深さに差が生じ、これからひずみが発生する。したがって材料としてできる限り偏析は少なく、前組織も均一なものであることが望ましい。

(2 形状の影響

非対称形で焼入面積が異なる場合、ひずみが発生しやすい。拘束焼入れや焼入れ前の機械加工時の形状、寸法に配慮が必要である。図4.1.33に焼入面積が異なる場合の反りや、ねじれのひずみの一例を示す。

(3 内部応力の影響

高周波焼入れ前の熱処理などで発生したひずみを矯正した場合、その残留応力が加熱時に解放され、ひずみとして現われることがある。焼入れ前は矯正を避けたほうがよいが、どうしても矯正したい場合は、応力除去焼なましを行うことが必要となる。

(4 加熱、冷却の影響

不均一な加熱や冷却を行うと、熱応力や変態応力がアンバランスな形で発生してひずみとして現われる。できる限り均一な加熱、冷却ができるように配慮することが必要である。

(ⅱ)ひずみ矯正不良

(1 材質の影響

靱性の低い材料、たとえば鋳鋼、鋳鉄、高合金鋼などから作られた製品は、ひずみ矯正時に折損することがあるので、変形の少ない焼入法を工夫することが必要である。どうしても矯正が必要な場合は、品物をある程度加熱し降状点を低めて、矯正することも考えなければならない。

(2 形状の影響

穴やキー溝など切欠きになるものが存在する場合、それらを起点として割れが生じたり、折損が発生したりする。これらの部分はできるだけ焼入れ後に加工するのが望ましい。

(Ⅳ) 硬さ

(1 偏析、前組織の影響

高周波焼入れは、急速短時間加熱のため変態の際に偏析や前組織の影響を受けやすく、元素の拡散が不十分となり硬さのばらつきが起こりやすい。極力偏析を少なくするとともに、前組織としては焼入焼戻し組織を選択するのが最もよい。また品物の表面に著しい脱炭層やフェライト層があると、所定の硬さが得られないので注意を要する。ただ通常の高周波焼入れのための加熱では、問題にするほどの脱炭は生じない。

(2 形状の影響

材質によっては、表面粗さが粗いと冷却が不十分になり、硬さの低い部分が発生することがある。表面粗さにも注意する必要がある。表面粗さは▽▽以上が望ましい。

(3 加熱、冷却の影響

オーステナイト化が不十分であったり、冷却不足になったりすると低硬さ部分が生ずる。たとえばピンなどの部品を噴射冷却焼入れする場合、ワークの回転数や焼入移動速度の影響もあるが、冷却ジャケットから噴射される冷却液の圧力、流量、角度などが不均一になると、バーバーズマーク(円周方向に色調に差のある縞模様)が発生しやすくなり、部分的に低硬度になる。

高合金剛の場合、加熱不足(オーステナイト化不十分)や過熱(多量の残留オーステナイトの生成)により所定の硬さが得られない場合がある。

材質に合ったオーステナイト化および冷却条件の選定と、場合によってはサブゼロ処理が必要になることもある。

サブゼロ処理は、エーテル、アセトン、アルコールなどの有機溶剤とドライアイス(-78℃)を混合した冷却媒体、あるいは液体窒素(沸点-196℃)を用いて冷却する。

一般的には、-80~-100℃で十分であるサブゼロ処理は、極低温浴で処理するため、急激に冷却すると、割れの発生や変形が大きくなるおそれがあるので、ゆっくり冷やすのがよい。

(Ⅴ)硬化層深さ

(1 偏析、前組織

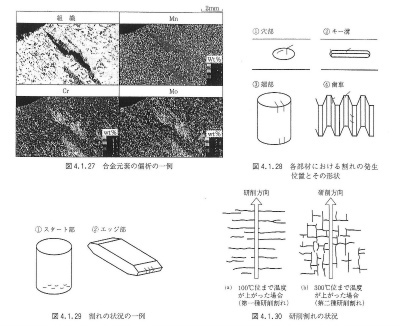

同一化学成分でも偏析や前処理により、所定の硬化層深さが得られない場合がある。たとえばフェライト面積の大小は硬化層深さに影響する。フェライト面積率が大きいと硬化層深さは浅めになる。

図4.1.34は、前組織を種々に変えた同じS45C鋼を、同一条件で高周波焼入れをした場合の断面硬さ分布を示したもので、前組織が硬化層深さに影響を及ぼすことがわかる。最も有効硬化層深さが深いのは焼入焼戻し材で、α(フェライト)面積32%、α面積45%、球状化+P(パーライト)の順で硬化層深さが浅くなる。これはオーステナイト化が容易な順と一致する。

(2 加熱、冷却の影響

材質や形状にとり適正に加熱、冷却条件を設定しないと硬化層深さ不良が生じる。

たとえば選択した冷却剤の濃度、圧力、流量および噴射冷却角度などが適正でないと、焼入れ後バーバーズマークなどが発生したりして、硬化層深さが浅くなったりする。

加熱、冷却条件の適正化を図ること、および周波数の選定には十分注意する必要がある。

※文末資料

表4.1.6 欠陥の種類と原因

図4.1.27 合金元素の偏析の一例

図4.1.28 各部材における割れの発生位置とその形状

図4.1.29 割れの状況の一例 図4.1.30 研削割れの状況

図4.1.31 過熱溶損しやすい部位

図4.1.33 反りやねじれの一例

図4.1.32 プレス矯正から焼入れまでの変形概略図

図4.1.34 高周波焼入材の硬さ分布に及ぼす焼入れ前組織の影響