欠陥と対策 5(焼入れ時の欠陥と対策)

1)焼割れ

Ⅰ)現象と原因

焼入れしたときのマルテンサイト変態による変態応力と、冷却に伴う熱応力のバランスで生じる引張残留応力が、鋼の強さを超えたときに生じる破壊。

以下に焼割れを生じやすい場合を示す。

1)鋼成分

高炭素鋼やMs点の低い合金鋼ほど生じやすい。リンが高い鋼でも生じやすい。

2)形状

・肉厚の急変部、鋭い凸角部や凹角部、小さなめくら穴、支持具の接触位置。

・肌荒れ、表面欠陥(きずなど)があるとき。熱間鍛造後のばり取り不良部。

・直径が小さくても大きくても生じにくく、ある程度の大きさのときに最も生じやすい(水焼入れでは直径12mm程度、油焼入れでは直径25~40mm程度:したがって、直径25~40mm付近のものは水焼入れでは割れずに、油焼入れで割れることもある。)中空円柱では高炭素鋼で孔径の小さいときに内面に割れを生じやすく、低炭素鋼で大形円柱の孔径の小さいときも内面に割れを生じやすい。

3)焼入方法

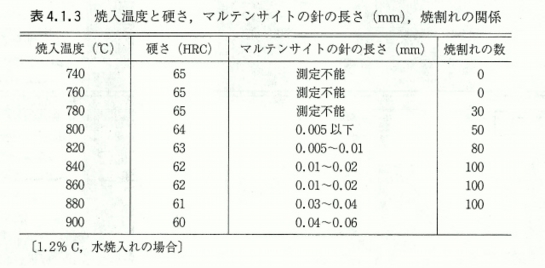

・焼入温度を高くすると生じやすい(表4.1.3 )に1.2%C鋼を水焼入れしたときの例を示す

・急冷するほど生じやすい。

・加熱が不均一なとき生じやすい。

・焼入れ完了後、すぐに焼戻しを行わないとき生じやすい。(焼入れの翌日に割れることもある。)

4)脱炭があると生じやすい(この場合は、水焼入れよりも油焼入れのときに生じやすい)。

Ⅱ)害

熱処理時に気がつかない場合、工具など使用時に破損・早期破壊を生じる。

Ⅲ)検出方法

1)浸透深傷法(浸透液を浸透後、表面に白色膜<炭酸カルシウムなど>を作り、割れ内の浸透液を吸い出して検出する。カラーチェックもこの方法の一つである)。

2)磁粉深傷法(部品に磁粉を付着させたのち、磁化することによって割れ部に磁粉が集まり、検出できる。一般的には作業速度を増すため、蛍光磁粉を用いる)。

3)塩酸または硝酸溶液で腐食すれば割れが強調されて出てくる。

4)割れの破面は粒界破壊である。(破面が黒く酸化している場合は焼入れ前の割れが原因)

Ⅳ)対策

1)鋼成分

炭素の低減、リンの低減を考える。

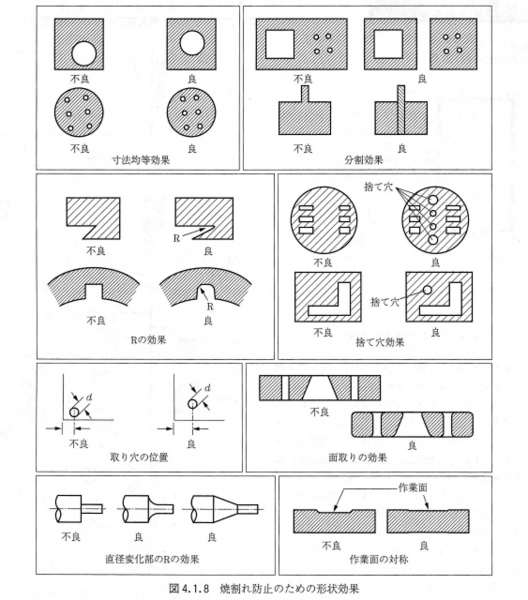

2)熱処理品の形状(図4.1.8)

肉厚の急変を避ける。捨て穴をつける。鋭い凹角部にRをつける(刻印の場合も隅角部にRをつけたものを使用する。)鋭い凸角部は面取りを行う。穴には粘度や石綿を詰める(プレス金型の切刃となる穴は詰め物不可)。

3)焼入方法

焼入温度からMs点まで急冷する(穴部分などで噴水焼入れを行う(12))。Ms点からMf点までを徐冷する(マルテンパ、時間焼入れなどを行う)。

焼入れ後できるだけ当日中に焼戻しを行う。工具鋼の場合、30~80℃で焼戻しに移るのがよい。

焼入れ温度が高すぎる場合は低くする。 (A1点以下にはしない)。

4)脱炭が原因の場合は前述の脱炭対策を行う。工具鋼の場合など、素地からの削りしろを十分に取る。真空加熱焼入れも効果がある。

5)焼割れ予測の検討も始められている。これによると、RXガスでは水素が鋼中に入り、脆化する可能性も指摘されている。その結果、微小なすりきずでも割れの起点となり得ることが予測されるため、熱処理品のきず管理にも注意を払う必要がある。

2)焼入変形と焼入ひずみ

Ⅰ)現象と原因

熱処理品の形状と、加熱・冷却の不均一により生じる比較的規模の大きなひずみと、これらが均一でも生じる微小なひずみとがあり、前者を焼入変形、後者を焼入ひずみ(変寸ともいう)と呼ぶ。焼入変形の生じる原因を以下に示す。

1)不均一な加熱または急速加熱のため

2)不均一な冷却または不均一な焼入れのため例を図4.1.9に示す。焼きの入る鋼では1)

上面から冷却、2)上面のみマルテンサイト変態を生じ膨張する。3)2)の状態では高温のため上面が伸びても下面も塑性変形して伸びる。4)温度が下がって下面がマルテンサイト変態を生じ膨脹する、5)4)の状態のとき、上面は硬化しているので変形できず、下面が伸びた形の変形をする。焼きの入らない鋼では冷却時に収縮のみを考えればよいので図のようになる。

3)不適当な支え方(自重によるだれ)

焼入れひずみは、熱ひずみと変態ひずみの合わさったものである。。その原因を以下に示す。

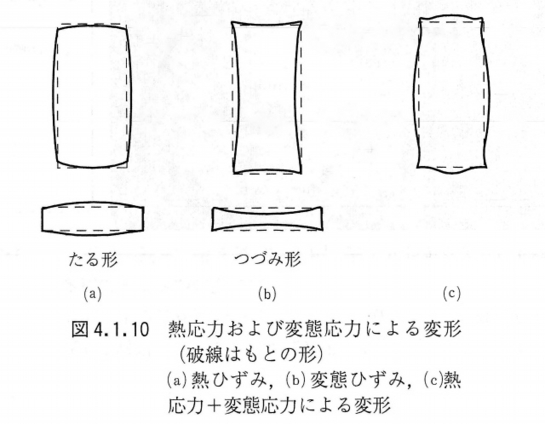

1)熱ひずみは冷却時の内外の温度差により生じるもので、図4.1.10(a)に示すようにたる形になる。

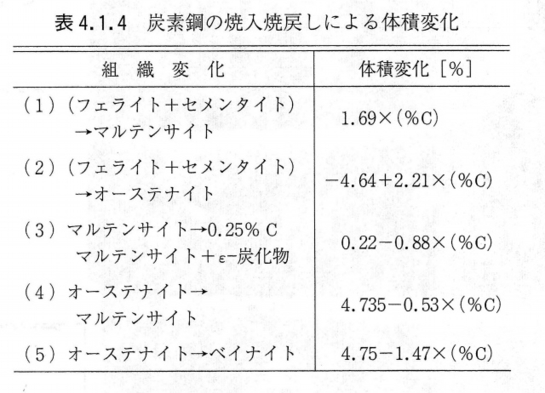

2)一般的には焼入れ時にマルテンサイト変態を生じる。合金元素が多量に含まれ、Ms点が低くなると、残留オーステナイトを生じる。このような組織変化のみでも表4.1.4に示すような体積変化があり、これによるものを変態ひずみという。マルテンサイトになれば膨脹し、残留オーステナイトが生じれば収縮する。マルテンサイト変態の場合は、図4.1.10(b)に示すようにつづみ形になる。また、変態ひずみはC量によって異なり、C量が多いほど大きくなる。

3)ほとんどの場合は両者が合わさった形で現れ、図4.1.10(c)に示すような形状となる。

Ⅱ)害

1)製品の寸法精度が狂う。

2)製品内部に大きな内部応力が生じ、焼入れ・焼割れの原因となる。

Ⅲ)検出方法

1)焼入れ変形の大きい場合は外観にて判明する。

2)直線状の製品は平らな台上で転がすことによってわかる。

3)微小なひずみはダイヤルゲージなど、部品専用の判定装置で焼入れ前後に寸法測定を行い、その差で判定する。

Ⅳ)対策

大きなひずみの場合(変形)

1)形状をできるだけ単純にする。(品物を均肉化する。)

2)焼き入れ前にひずみ取り焼なましを行う。

3)自重による曲がりを防止するため、支え方の工夫をする。

4)あらかじめ逆反りを与えておく。

小さなひずみの場合。

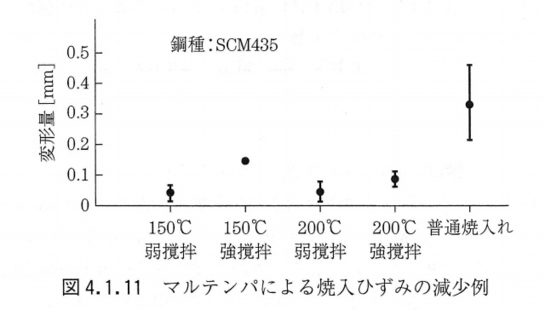

1)Ms点からの冷却をゆっくりする(マルテンパを行う〈図4.1.11〉)。

2)焼入れ時に応力を付加する(プレスクエンチを行う)。

3)マルテンサイト生成量を少なくする(残留オーステナイト量を増やす。ただし、場合によっては経年変形の原因となる。)

Ⅴ)矯正方法

1)焼戻加熱中に力を加える。

2)微小なひずみの場合は研磨・研削で必要な寸法に修正する。

3)経年変形

Ⅰ)現象と原因

焼入れした鋼を常温に放置しておくと変形を生じること。焼入れによる不安定組織の安定化による場合(組織変化による体積変化を表4.1.4に示す。体積変化は炭素量によって異なる)と、焼入れによる不安定状態の安定化による場合がある。

前者の場合は

1)残留オーステナイトがマルテンサイト化するとき膨脹する。

2)マルテンサイトからの炭化物の微細析出や、過飽和固溶体からの微細析出により収縮する。なお、残留オーステナイトは

炭素鋼よりも高合金鋼に多い。

低C鋼よりも高C鋼に多い。

水焼入れよりも油焼入れに多い。

焼入温度の高いものに多い。

Ms区域を徐冷したものに多い。

後者の場合は内部応力の解消が原因であり、引張残留応力の解消により収縮し、圧縮残留応力の解消により膨脹する。

合金元素がSKS以下の鋼では経年変形はほとんどないが、SKD以上の鋼では問題となる。

Ⅱ)害

金型などで成型品に精度異常が生じてくる。

Ⅲ)検出方法

成型品の精度異常で判定する。

Ⅳ)対策

1)残留オーステナイトを少なくすること

サブゼロ処理を行うこと(その後に焼戻しを行ったり、繰返し行うサイクル処理も有効)。500℃以上の高温焼戻しで分解させる(ただし、硬さが低下することに注意)。Ms区域を急冷すること。

2)焼入組織の安定化を図ること。

焼入れ後、できるだけ高温焼戻しを行う(ただし、500℃以下では低温長時間のほうがよい)。溶体化処理後、時効処理を行う。

3)残留応力を除去すること

450℃以上で低温焼なまし(ひずみ取り焼なまし)を行う。サブゼロ急熱法を行う。

4)焼入不良

Ⅰ)現象と原因

焼入れしたものの硬さが不均一であったり、全体的に硬さが低いこと。脱炭、スケール生成、焼入性不足(鋼の成分、熱処理品のサイズ、冷却方法、〈冷却剤、撹拌程度など〉のどれかが不適当)などが原因となる。安定な炭化物が生じ、素地の炭素量が低くなった場合にも生じやすい。

Ⅱ)害

工具寿命や疲労強度が劣化する。

Ⅲ)検出方法

硬さ測定による。

Ⅳ)対策

1)脱炭やスケール生成の対策は「焼なまし」の項を参照。

2)焼入性不足にならないように、熱処理品のサイズに合った鋼成分、冷却方法を選ぶ。

3)焼入工程の前工程での過熱や、黒鉛化を生じないようにする。

※文末資料

表4.1.3 焼入温度と硬さ、マルテンサイトの針の長さ(mm)、焼割れの関係

表4.1.4 炭素鋼の焼入焼戻しによる体積変化

図4.1.8 焼割れ防止のための形状効果

図4.1.9 冷却による変形の生じ方

図4.1.10 熱応力及び変態応力による変形(破線はもとの形)(a)熱ひずみ、(b)変態ひずみ、(c)熱応力+変態応力による変形

図4.1.11 マルテンパによる焼入ひずみの減少例